Samodzielna budowa drukarki 3D to projekt, który wielu z nas fascynuje. To nie tylko sposób na potencjalne oszczędności, ale przede wszystkim szansa na pogłębienie wiedzy technicznej i stworzenie maszyny idealnie dopasowanej do własnych potrzeb. Ten kompleksowy przewodnik ma za zadanie przeprowadzić Cię przez każdy etap tego procesu od wyboru odpowiedniego projektu i skompletowania części, przez montaż i konfigurację oprogramowania, aż po pierwsze wydruki i kalibrację. Pomogę Ci podjąć świadomą decyzję, czy projekt DIY jest dla Ciebie, i pokażę, jak z sukcesem zbudować własną drukarkę 3D.

Drukarka 3D DIY: Oszczędność, personalizacja i kompletny przewodnik po budowie

- Koszty budowy drukarki DIY (RepRap 800-1500 zł, Voron/CoreXY 2500-6000 zł) mogą być porównywalne lub wyższe niż gotowych, ale oferują lepszą jakość i personalizację.

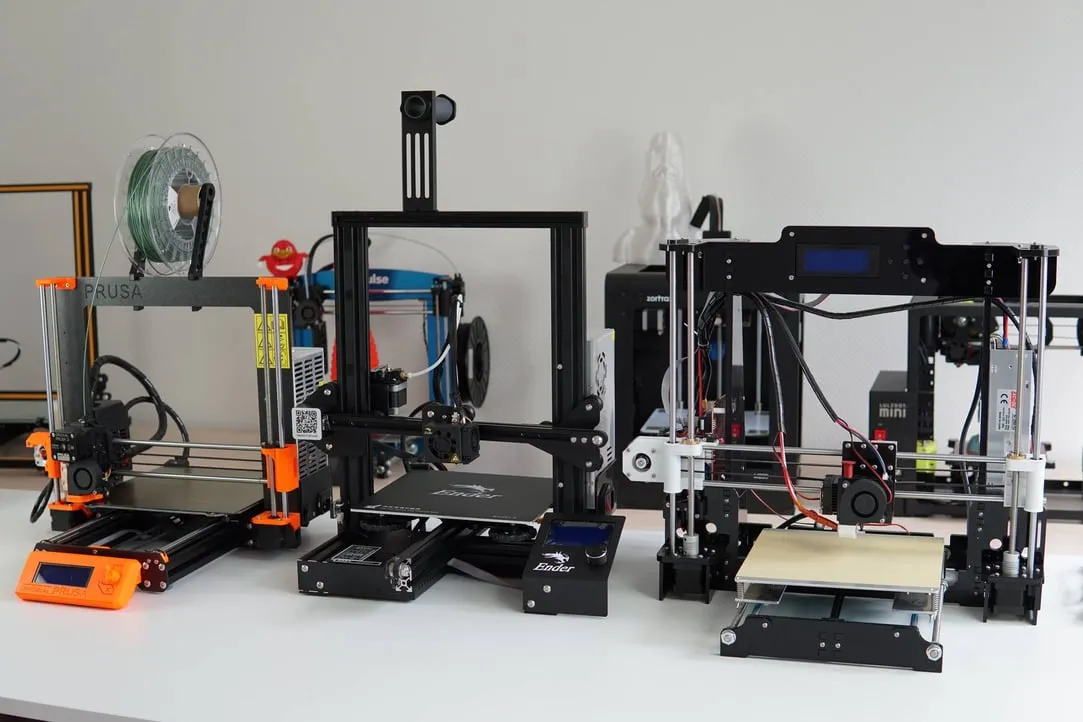

- Najpopularniejsze projekty to RepRap (idealny dla początkujących) oraz Voron i CoreXY (dla zaawansowanych, ceniących szybkość i precyzję).

- Kluczowe komponenty to rama (profile alu), elektronika (płyty SKR/Duet), hotend/ekstruder, silniki NEMA 17 i stół grzewczy.

- Wybór firmware'u (Marlin dla początkujących, Klipper dla zaawansowanych) ma kluczowe znaczenie dla funkcjonalności i prędkości.

- Budowa wymaga od kilkunastu do kilkudziesięciu godzin i podstawowych narzędzi, ale daje ogromną satysfakcję i wiedzę.

- Nowoczesne trendy to Input Shaping i automatyczne poziomowanie stołu, znacznie ułatwiające kalibrację.

Mit taniej drukarki: Porównanie kosztów budowy vs. zakupu gotowego urządzenia

Kiedyś panowało przekonanie, że budowa drukarki 3D DIY zawsze wychodzi taniej niż zakup gotowego urządzenia. Dziś, w dobie coraz tańszych i coraz lepszych fabrycznych drukarek, ten mit wymaga weryfikacji. Owszem, podstawowy projekt RepRap, taki jak popularna Prusa i3, można zbudować w przedziale 800-1500 zł. Jednak już bardziej zaawansowane konstrukcje, na przykład z rodziny Voron czy CoreXY, to wydatek rzędu 2500-6000 zł. W tej cenie bez problemu znajdziemy już bardzo solidne, gotowe drukarki od renomowanych producentów. Gdzie więc sens w budowaniu? Otóż samodzielna konstrukcja oferuje coś więcej niż tylko cenę: lepszą jakość i możliwość personalizacji, której w tej samej cenie nie dostaniemy w gotowym produkcie. Budując, masz pełną kontrolę nad każdym komponentem i możesz dostosować maszynę do swoich bardzo specyficznych wymagań.

Co zyskujesz budując samodzielnie? Satysfakcja, wiedza i nieograniczone możliwości

Decyzja o samodzielnej budowie drukarki 3D to nie tylko kwestia kosztów, ale przede wszystkim inwestycja w rozwój osobisty i zdobycie unikalnych umiejętności. Z mojego doświadczenia wynika, że korzyści są nieocenione:

- Głęboka wiedza techniczna: Zrozumiesz, jak działa każdy element drukarki, od mechaniki po elektronikę i oprogramowanie. To bezcenna wiedza, która pozwoli Ci samodzielnie diagnozować i rozwiązywać problemy, a także optymalizować maszynę.

- Ogromna satysfakcja: Ukończenie tak złożonego projektu od podstaw i zobaczenie pierwszego wydruku z własnoręcznie zbudowanej maszyny to niesamowite uczucie. To prawdziwy powód do dumy.

- Pełna kontrola i personalizacja: Wybierasz każdy komponent, decydujesz o jego jakości i funkcjonalności. Możesz dostosować drukarkę do konkretnych materiałów, prędkości czy precyzji, co jest trudne lub niemożliwe w przypadku gotowych rozwiązań.

- Nieograniczone możliwości ulepszeń: Twoja drukarka nie jest zamkniętą konstrukcją. Możesz ją w przyszłości modyfikować, ulepszać i adaptować do nowych technologii, bez ograniczeń narzucanych przez producenta.

Dla kogo jest projekt DIY? Sprawdź, czy masz niezbędne umiejętności i cierpliwość

Zbudowanie drukarki 3D DIY to fascynujące przedsięwzięcie, ale nie jest dla każdego. Wymaga pewnych cech i podstawowych umiejętności, które zadecydują o sukcesie projektu. Przede wszystkim potrzebna jest cierpliwość proces montażu i kalibracji może być czasochłonny i frustrujący. Niezbędne są również podstawowe umiejętności techniczne, takie jak zdolność do czytania schematów, precyzyjnego montażu mechanicznego oraz podstawy lutowania i pracy z elektroniką. Ważna jest też chęć nauki, ponieważ będziesz musiał zagłębić się w dokumentację, poradniki i fora internetowe. Cały proces, w zależności od złożoności projektu i Twojego doświadczenia, zajmie od kilkunastu do kilkudziesięciu godzin. Jeśli jesteś gotów poświęcić ten czas i masz w sobie duszę majsterkowicza, to z pewnością sobie poradzisz. Przygotuj też podstawowy zestaw narzędzi:

- Zestaw kluczy imbusowych

- Lutownica i cyna

- Multimetr

- Suwmiarka (najlepiej elektroniczna)

- Śrubokręty (krzyżakowe i płaskie)

- Obcinaczki do kabli i ściągacz izolacji

Wybieramy projekt: Jaka konstrukcja drukarki 3D będzie dla Ciebie najlepsza?

Wybór odpowiedniego projektu to kluczowa decyzja, która zaważy na całym procesie budowy i późniejszej eksploatacji drukarki. Na rynku DIY istnieje kilka dominujących typów konstrukcji, każda z własnymi zaletami i poziomem trudności.

Klasyka dla początkujących: Dlaczego RepRap (Prusa i3) to wciąż świetny start?

Dla osób, które dopiero zaczynają swoją przygodę z drukiem 3D i samodzielną budową, projekt RepRap, a w szczególności jego wariant Prusa i3, to absolutna klasyka i moim zdaniem najlepszy punkt startowy. Jego popularność wynika z kilku kluczowych zalet. Po pierwsze, istnieje ogromna ilość dostępnej dokumentacji, poradników krok po kroku oraz filmów instruktażowych, które rozwiewają wszelkie wątpliwości. Po drugie, łatwo znaleźć gotowe zestawy (kity) z wszystkimi potrzebnymi częściami, co znacznie ułatwia proces kompletowania. Konstrukcja Prusa i3 jest stosunkowo prosta, a jej zrozumienie pozwala na zdobycie solidnych podstaw wiedzy o działaniu drukarki 3D.

Demon prędkości dla ambitnych: Wszystko, co musisz wiedzieć o konstrukcjach CoreXY (Voron, HyperCube)

Jeśli masz już pewne doświadczenie w majsterkowaniu lub druku 3D i szukasz czegoś więcej niż podstawowa drukarka, konstrukcje typu CoreXY będą dla Ciebie idealne. To projekty dla bardziej zaawansowanych użytkowników, którzy cenią sobie przede wszystkim wysoką prędkość, precyzję i stabilność druku. Do najpopularniejszych należą drukarki z rodziny Voron (takie jak Voron 0, Trident czy flagowy Voron 2.4) oraz HyperCube Evolution (HEVO). Charakteryzują się one sztywną, sześcienną ramą i specyficznym układem pasów, który minimalizuje wibracje i pozwala na dynamiczne ruchy głowicy. Społeczność wokół projektów Voron jest niezwykle aktywna i pomocna, jednak trzeba liczyć się z wyższym poziomem trudności budowy i znacznie większymi kosztami niż w przypadku RepRapa.

Inne popularne konstrukcje: Krótki przegląd alternatywnych projektów open-source

Oprócz dominujących RepRapów i CoreXY, w świecie open-source znajdziemy również inne, ciekawe konstrukcje. Warto wspomnieć o drukarkach typu Delta, które charakteryzują się cylindrycznym obszarem roboczym i bardzo szybkim ruchem głowicy, choć ich kalibracja bywa bardziej skomplikowana. Istnieją także mniej popularne warianty, takie jak drukarki typu SCARA czy projekty hybrydowe, które łączą cechy różnych konstrukcji. Zawsze warto poszukać i sprawdzić, czy któraś z nich nie odpowiada Twoim specyficznym potrzebom.

Kompletujemy części: Niezbędna lista zakupów do Twojej drukarki DIY

Gdy już wybierzesz projekt, nadszedł czas na skompletowanie wszystkich niezbędnych części. To etap, który wymaga cierpliwości i dokładności, ale dobrze zaplanowane zakupy pozwolą Ci uniknąć przestojów w budowie.

Konstrukcja i rama: Jakie profile aluminiowe wybrać i gdzie je tanio kupić?

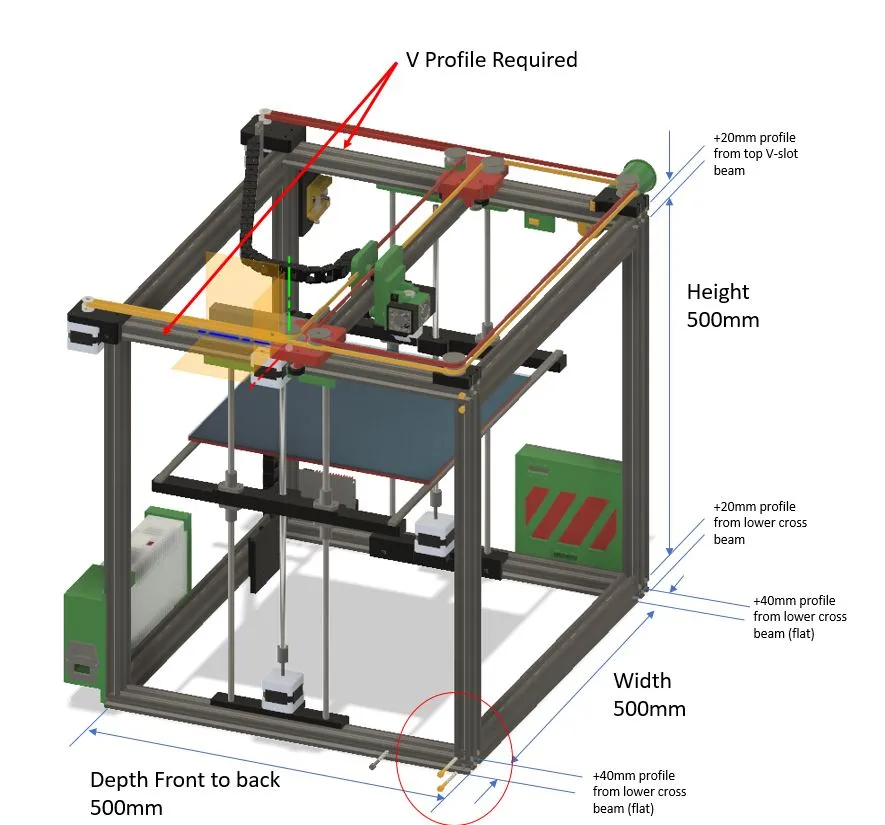

Rama to szkielet Twojej drukarki, dlatego jej stabilność jest kluczowa. Najczęściej wykorzystuje się profile aluminiowe o przekroju 2020, 2040 lub 3030. Liczby te oznaczają wymiary profilu w milimetrach (np. 20x20 mm). Profile 2020 są lekkie i wystarczające dla mniejszych drukarek, natomiast 2040 i 3030 zapewniają większą sztywność, co jest ważne w większych konstrukcjach CoreXY. Profile te można kupić w polskich sklepach z metalem (często na metry), na platformach takich jak Allegro, a także w specjalistycznych sklepach z komponentami do druku 3D. Zwróć uwagę na jakość cięcia profili powinny być idealnie proste i mieć kąty 90 stopni, aby rama była stabilna.

Serce drukarki: Wybór płyty głównej (SKR, Duet) i sterowników silników

Płyta główna to prawdziwe "serce" drukarki, które steruje wszystkimi jej funkcjami. Obecnie na rynku DIY dominują dwie rodziny płyt: SKR od BigTreeTech (np. SKR Mini E3, SKR 2, SKR Pro) oraz płyty Duet (np. Duet 2 WiFi, Duet 3). Płyty SKR są zazwyczaj bardziej budżetowe i oferują świetny stosunek ceny do możliwości. Płyty Duet to rozwiązania premium, cenione za stabilność, zaawansowane funkcje i często wbudowane WiFi. Do płyty głównej będziesz potrzebować również sterowników silników krokowych (np. TMC2208, TMC2209), które odpowiadają za płynny i cichy ruch silników. Komponenty te znajdziesz w polskich sklepach z elektroniką dla druku 3D (np. Botland, 3DReaktor) oraz na AliExpress.

Głowica drukująca (Hotend) i ekstruder: Przegląd najlepszych opcji w każdym budżecie

- Hotend: To część, która topi filament. Klasyką jest E3D V6 (lub jego liczne klony), dostępny w różnych wariantach cenowych i jakościowych. Dla bardziej wymagających polecam nowsze konstrukcje, takie jak Phaetus Dragonfly czy E3D Revo, które oferują szybszą wymianę dysz i lepszą kontrolę temperatury.

- Ekstruder: Odpowiada za podawanie filamentu do hotendu. Coraz większą popularność zdobywają ekstrudery typu Direct Drive (np. Bondtech BMG, Orbiter, Sherpa Mini). Są one montowane bezpośrednio na głowicy, co minimalizuje problemy z retrakcją i ułatwia drukowanie z elastycznych filamentów. Choć zwiększają masę ruchomą, ich zalety często przewyższają wady, szczególnie przy druku z TPU.

Stół roboczy: Podgrzewany, magnetyczny, a może ze szkła? Co sprawdzi się najlepiej?

Stół roboczy to podstawa każdego udanego wydruku. Musi zapewniać dobrą adhezję pierwszej warstwy i łatwe usuwanie gotowych modeli. Najczęściej spotykane rozwiązania to: aluminiowy stół grzewczy z nakładką magnetyczną (na którą kładzie się elastyczną płytę PEI lub sprężynową), szkło (np. borokrzemowe) lub bezpośrednio płyta PEI. Stół podgrzewany jest absolutnym standardem, ponieważ zapobiega warpingowi (wyginaniu się wydruku) i poprawia adhezję. Płyty PEI oferują doskonałą adhezję i łatwość usuwania wydruków po ostygnięciu. Szkło jest tanie i daje bardzo gładkie dno wydruku, ale wymaga często dodatkowych środków adhezyjnych (lakier do włosów, klej w sztyfcie).

Niezbędna drobnica: Silniki krokowe, paski, zasilacz i inne kluczowe elementy

Oprócz głównych komponentów, lista zakupów zawiera także wiele mniejszych, ale równie ważnych elementów, bez których drukarka nie będzie działać. Standardem są silniki krokowe NEMA 17 upewnij się, że mają odpowiednią liczbę kroków na obrót i moment obrotowy. Do przenoszenia ruchu potrzebne będą paski zębate (najczęściej GT2) oraz rolki i łożyska. Niezbędny jest również zasilacz o odpowiedniej mocy (najczęściej 12V lub 24V), zdolny zasilić wszystkie komponenty, w tym stół grzewczy. Nie zapomnij o okablowaniu (przewody silnikowe, sygnałowe, zasilające), śrubach, nakrętkach, podkładkach oraz czujnikach (krańcowych, temperatury, opcjonalnie czujniku poziomowania stołu). Każdy z tych elementów ma kluczowe znaczenie dla prawidłowego działania i bezpieczeństwa Twojej drukarki.

Budowa krok po kroku: Montaż drukarki od podstaw

Złożenie drukarki 3D to proces, który wymaga precyzji i cierpliwości. To właśnie na tym etapie teoria zamienia się w praktykę, a poszczególne komponenty zaczynają tworzyć spójną całość.

Mechanika przede wszystkim: Składanie ramy i montaż osi X, Y, Z

Zaczynamy od mechaniki, która jest fundamentem stabilnej pracy drukarki. Pierwszym krokiem jest składanie ramy z profili aluminiowych. Niezwykle ważne jest, aby wszystkie połączenia były sztywne, a rama idealnie prosta i prostopadła. Użyj kątowników i śrub, aby zapewnić maksymalną stabilność. Następnie przechodzimy do montażu wszystkich osi: X, Y i Z. To wymaga precyzyjnego zamocowania prowadnic liniowych (prętów lub szyn), łożysk, wózków i silników krokowych. Każda oś musi poruszać się płynnie, bez luzów i zacięć. Pamiętaj, że dokładność na tym etapie jest absolutnie kluczowa wszelkie niedoskonałości mechaniczne odbiją się na jakości wydruków.

Elektronika bez tajemnic: Jak poprawnie podłączyć wszystkie kable i komponenty?

Po złożeniu mechaniki przychodzi czas na podłączenie elektroniki. To etap, który może wydawać się skomplikowany, ale z dobrą dokumentacją i schematami jest w pełni wykonalny. Będziesz musiał podłączyć płytę główną, silniki krokowe, hotend, stół grzewczy, czujniki krańcowe oraz czujniki temperatury. Zawsze zwracaj uwagę na polaryzację i prawidłowe oznaczenia na płycie. Bezpieczeństwo jest priorytetem upewnij się, że wszystkie połączenia są solidne i zaizolowane, a zasilacz jest odpowiednio zabezpieczony. Starannie poprowadź okablowanie, aby nie przeszkadzało w ruchu osi i nie było narażone na uszkodzenia.

Części drukowane: Gdzie je zamówić i na co zwrócić uwagę przy montażu?

Wiele projektów DIY, zwłaszcza RepRap czy Voron, wymaga szeregu części drukowanych są to różnego rodzaju mocowania, obudowy elektroniki, uchwyty czy elementy prowadzące. Skąd je wziąć? Jeśli masz dostęp do innej drukarki 3D, możesz wydrukować je samodzielnie. To najtańsza opcja. Jeśli nie, możesz zamówić usługę wydruku online. W Polsce istnieje wiele firm i osób prywatnych (np. na grupach Facebookowych poświęconych drukowi 3D), które oferują takie usługi. Zwróć uwagę na jakość wydruku części powinny być wytrzymałe, bez delaminacji i z dobrym wypełnieniem. Podczas montażu upewnij się, że pasują idealnie i nie wymagają nadmiernej siły, co mogłoby je uszkodzić.

Mózg drukarki: Wybór i konfiguracja oprogramowania (Firmware)

Po złożeniu fizycznej konstrukcji drukarki, nadszedł czas na nadanie jej "mózgu" czyli oprogramowania sterującego, znanego jako firmware. To on decyduje o tym, jak drukarka interpretuje G-kody i wykonuje ruchy.

Marlin vs. Klipper: Który firmware będzie lepszy dla Twojej drukarki?

W świecie DIY dominują dwa główne firmware'y: Marlin i Klipper. Oba mają swoje mocne strony i są przeznaczone dla nieco innych grup użytkowników.

| Cecha | Marlin | Klipper |

|---|---|---|

| Dostępność | Starszy, bardzo dobrze udokumentowany, ogromna społeczność. | Nowszy, dynamicznie rozwijany, aktywna społeczność. |

| Wymagania sprzętowe | Działa bezpośrednio na płycie głównej drukarki. | Wymaga dodatkowego komputera (np. Raspberry Pi) do przetwarzania obliczeń. |

| Łatwość konfiguracji | Łatwiejszy w pierwszej konfiguracji dla początkujących. | Bardziej wymagający na początku, ale elastyczny. |

| Prędkość druku | Ograniczony mocą obliczeniową płyty głównej. | Wyższe prędkości dzięki odciążeniu płyty głównej. |

| Zaawansowane funkcje | Podstawowe funkcje, rozwijane powoli. | Input Shaping, Pressure Advance, makra, lepsza kontrola. |

| Zastosowanie | Idealny dla początkujących, RepRapy, drukarki budżetowe. | Dla zaawansowanych, konstrukcje CoreXY, Voron, wysokie prędkości. |

Podstawowa konfiguracja Marlina: Przewodnik dla początkujących

Jeśli zdecydujesz się na Marlina, proces konfiguracji rozpoczyna się od pobrania odpowiedniej wersji firmware'u (najlepiej najnowszej stabilnej) i otwarcia jej w środowisku Arduino IDE lub Visual Studio Code z platformą PlatformIO. Kluczowe jest edytowanie plików Configuration.h i Configuration_adv.h. Tam definiujesz typ swojej płyty głównej, sterowników silników, wymiary obszaru roboczego, typ hotendu, stołu grzewczego i wiele innych parametrów. Po wprowadzeniu zmian, firmware należy skompilować i wgrać na płytę główną drukarki. To wymaga cierpliwości i dokładnego czytania komentarzy w plikach konfiguracyjnych.

Instalacja Klippera z Mainsail/Fluidd: Wejdź na wyższy poziom kontroli i prędkości

Klipper to rozwiązanie dla tych, którzy chcą wycisnąć z drukarki maksimum możliwości. Jego instalacja jest nieco bardziej złożona, ponieważ wymaga dodatkowego komputera, najczęściej Raspberry Pi. Na Raspberry Pi instaluje się system operacyjny (np. Raspberry Pi OS) i oprogramowanie Klipper, które komunikuje się z płytą główną drukarki. Do zarządzania Klipperem służą intuicyjne interfejsy webowe, takie jak Mainsail lub Fluidd. To właśnie one dają Ci pełną kontrolę nad drukarką z poziomu przeglądarki, umożliwiając łatwą edycję konfiguracji, monitorowanie parametrów i uruchamianie wydruków. Klipper to rozwiązanie dla ambitnych, które otwiera drzwi do znacznie wyższych prędkości druku i zaawansowanych funkcji optymalizacyjnych.

Pierwszy wydruk i kalibracja: Od chaosu do precyzji

Po złożeniu sprzętu i wgraniu oprogramowania nadchodzi ten ekscytujący moment pierwszy wydruk! Ale zanim uzyskasz idealne modele, czeka Cię etap kalibracji, który jest absolutnie kluczowy dla precyzji i jakości.

Niezbędne kalibracje: Kroki silników, ekstruder (E-steps) i PID tunning

Aby Twoja drukarka działała precyzyjnie, musisz wykonać kilka podstawowych kalibracji:

- Kroki silników (steps/mm): Ta kalibracja zapewnia, że drukarka przesuwa się dokładnie o taką odległość, jaką jej każesz. Polega na pomiarze rzeczywistego przemieszczenia osi i skorygowaniu wartości w firmware.

- Kalibracja ekstrudera (E-steps): Niezwykle ważna dla prawidłowego podawania filamentu. Polega na zmierzeniu, ile filamentu ekstruder faktycznie podaje, gdy powinien podać określoną ilość (np. 100 mm), a następnie skorygowaniu wartości E-steps w firmware.

- PID tunning dla hotendu i stołu grzewczego: Proces ten optymalizuje kontrolę temperatury, zapewniając jej stabilność i minimalizując wahania. Drukarka automatycznie uczy się, jak najlepiej utrzymywać zadaną temperaturę.

Poziomowanie stołu to podstawa: Metody manualne i automatyczne (BLTouch/CR-Touch)

Poziomowanie stołu to prawdopodobnie najważniejsza kalibracja, która decyduje o sukcesie pierwszej warstwy wydruku. Niewypoziomowany stół to gwarancja problemów z adhezją, warpingiem i ogólną jakością. Możesz to zrobić manualnie, używając kartki papieru i regulując śruby pod stołem w kilku punktach. Jest to metoda czasochłonna, ale skuteczna. Coraz popularniejsze stają się jednak automatyczne czujniki poziomowania, takie jak BLTouch czy CR-Touch. Te małe urządzenia mierzą odległość głowicy od stołu w wielu punktach i tworzą mapę nierówności, którą drukarka kompensuje podczas druku. To ogromne ułatwienie, które eliminuje wiele frustracji i staje się standardem nawet w budżetowych konstrukcjach.

Input Shaping i Pressure Advance w Klipperze: Klucz do ultraszybkich wydruków

Dla użytkowników Klippera dostępne są zaawansowane funkcje, które rewolucjonizują prędkość druku bez utraty jakości. Input Shaping to technologia, która kompensuje wibracje mechaniczne drukarki, pozwalając na znacznie szybsze przyspieszenia i zmiany kierunku bez powstawania efektu "ghostingu" (powtórzeń krawędzi). Pressure Advance natomiast kontroluje ciśnienie filamentu w hotendzie, co pozwala na precyzyjne dozowanie materiału, eliminując niedostateczne wypełnienie narożników i nadmierne wytłaczanie na końcu linii. Te dwie funkcje, odpowiednio skonfigurowane, są kluczem do osiągania ultraszybkich i jednocześnie wysokiej jakości wydruków, co jest domeną zaawansowanych konstrukcji CoreXY i Voron.

Diagnostyka problemów: Jak rozpoznać i naprawić najczęstsze błędy pierwszych wydruków?

Nie zrażaj się, jeśli pierwsze wydruki nie będą idealne. To normalne! Ważne jest, aby umieć diagnozować i rozwiązywać problemy:

- Słaba adhezja pierwszej warstwy: Sprawdź poziomowanie stołu, temperaturę stołu i hotendu, czystość powierzchni stołu.

- Warping (wyginanie się rogów): Zwiększ temperaturę stołu, użyj brim (dodatkowa krawędź), rozważ obudowę drukarki.

- Nitkowanie (stringing): Zoptymalizuj retrakcję (długość i prędkość), zmniejsz temperaturę hotendu.

- Niedostateczne wytłaczanie (under-extrusion): Skalibruj E-steps, sprawdź, czy hotend nie jest zatkany, czy filament nie ma zbyt dużego oporu.

- Zbyt gruba/cienka pierwsza warstwa: Skoryguj Z-offset (odległość dyszy od stołu).

Ulepszenia i modyfikacje: Rozwijaj swoją drukarkę 3D

Jedną z największych zalet samodzielnie zbudowanej drukarki jest możliwość jej ciągłego ulepszania i modyfikowania. To prawdziwa gratka dla każdego majsterkowicza, który chce dostosować maszynę do zmieniających się potrzeb.

Obudowa do drukarki: Kiedy jest potrzebna i jak ją tanio zbudować?

Obudowa do drukarki nie jest zawsze konieczna, ale staje się niezbędna, gdy drukujesz z materiałów wymagających stabilnej i podwyższonej temperatury otoczenia, takich jak ABS, ASA czy Nylon. Pomaga ona zapobiegać warpingowi i delaminacji warstw. Obudowę można zbudować stosunkowo tanio. Popularne rozwiązania to konstrukcje z paneli IKEA (np. szafki Lack), które są łatwo dostępne i tanie. Możesz też wykorzystać płyty pleksi, sklejki czy profile aluminiowe z panelami z tworzywa sztucznego. Ważne, aby obudowa była szczelna i pozwalała na utrzymanie stałej temperatury wewnątrz.

Zmiana ekstrudera na Direct Drive: Zalety i wady tego popularnego ulepszenia

Wielu użytkowników drukarek DIY decyduje się na zmianę ekstrudera typu Bowden (gdzie ekstruder jest oddalony od głowicy) na Direct Drive (gdzie ekstruder jest zamontowany bezpośrednio na głowicy). To popularne ulepszenie ma swoje zalety i wady:

- Zalety: Lepsza kontrola nad retrakcją (mniejsze nitkowanie), znacznie łatwiejszy i bardziej niezawodny druk z elastycznych filamentów (TPU), szybsza reakcja na zmiany w podawaniu filamentu.

- Wady: Zwiększona masa na osi X, co może prowadzić do większych wibracji i efektu "ghostingu" przy bardzo szybkich wydrukach. Wymaga często wzmocnienia osi lub zmniejszenia prędkości.

Przeczytaj również: Palemka wielkanocna DIY: Zrób ją sam! Porady i inspiracje.

Cichsza praca: Wymiana wentylatorów i montaż amortyzatorów drgań

Drukarki 3D, zwłaszcza te budżetowe, potrafią być dość głośne. Na szczęście istnieje kilka sposobów na ich wyciszenie. Pierwszym krokiem jest wymiana głośnych wentylatorów (szczególnie tych w zasilaczu, na hotendzie i płycie głównej) na cichsze modele, np. od Noctua lub Sunon. To zazwyczaj daje największą poprawę. Drugim efektywnym ulepszeniem jest montaż amortyzatorów drgań pod silnikami krokowymi. Te małe gumowe podkładki absorbują wibracje generowane przez silniki, co znacznie redukuje hałas przenoszony na ramę drukarki. Dzięki tym modyfikacjom Twoja drukarka może pracować znacznie ciszej, co jest szczególnie ważne, jeśli stoi w pomieszczeniu mieszkalnym.